Kontrolle der Betriebsflüssigkeiten

Medien wie Heizungswasser oder frostschutzbasierende Wärmeträger (z. B. Glykole) übernehmen essenzielle Funktionen in technischen Anlagen, unterliegen jedoch während des Betriebs fortlaufenden chemischen und physikalischen Veränderungen.

Temperaturbelastung, Eisengehalt, Additivabbau sowie mögliche mikrobiologische Prozesse beeinflussen dauerhaft ihre chemische Stabilität und ihre Beständigkeit gegenüber diesen Einflussfaktoren. Eine jährliche Analyse ist daher entscheidend, um die Auswirkungen dieser Prozesse gezielt zu überprüfen, kritische Entwicklungen frühzeitig zu erkennen und potenzielle Schäden zu vermeiden.

Einflussfaktoren

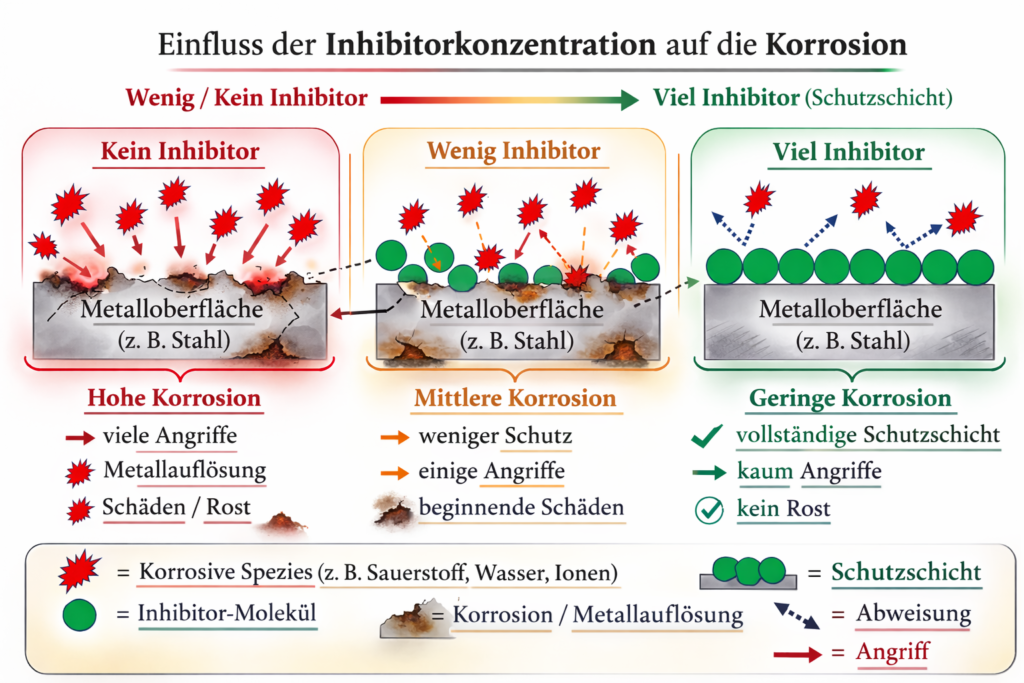

Die chemische und physikalische Stabilität einer Betriebsflüssigkeit wird von verschiedenen Einflussfaktoren bestimmt, die im laufenden Anlagenbetrieb kontinuierlich wirken. Diese Einflüsse greifen ineinander und verändern schleichend Parameter wie pH-Wert, Leitfähigkeit oder die Inhibitor Reserve zur Korrosionsvermeidung.

Um den tatsächlichen Systemzustand korrekt beurteilen zu können, ist es daher entscheidend, die folgenden Faktoren gezielt zu betrachten und regelmässig zu überwachen.

Korrosion

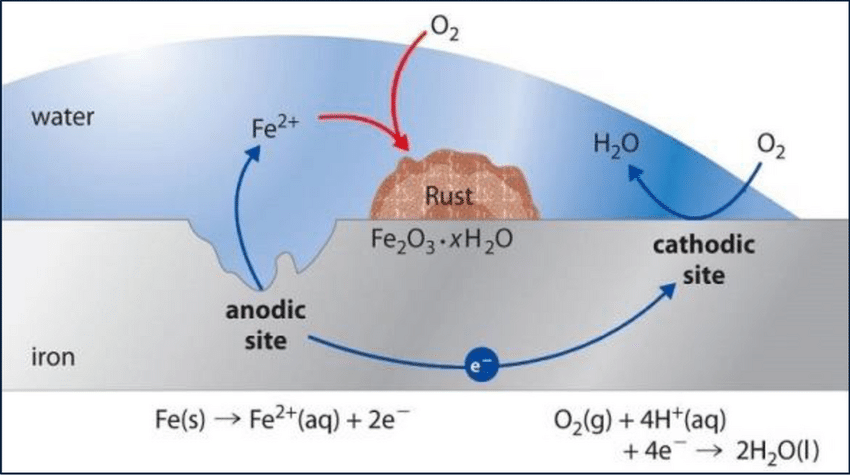

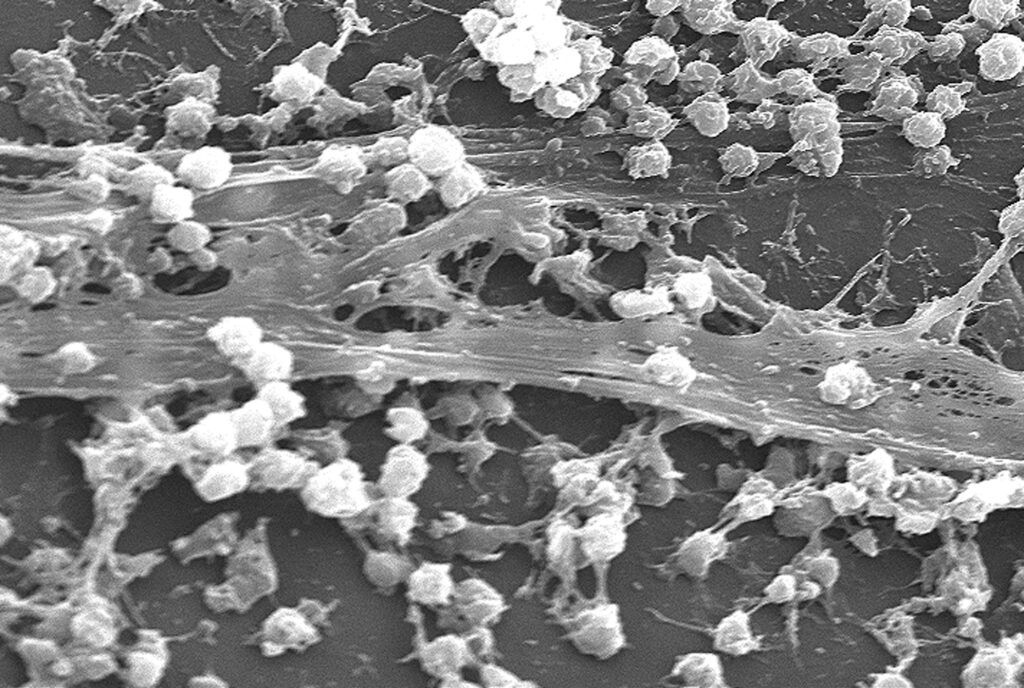

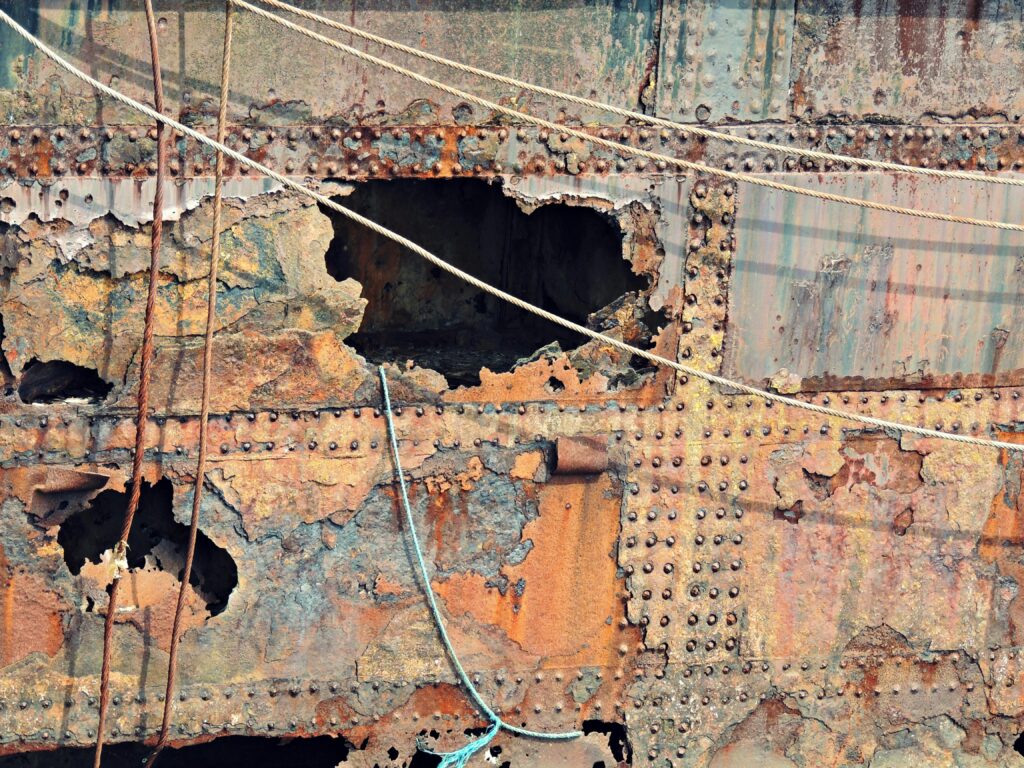

Korrosion kann aus verschiedensten Faktoren entstehen und einen erheblichen Einfluss auf das System sowie auf die Effizienz im Betrieb haben. Dabei werden Metallionen aus der Oberfläche gelöst, was zu Materialabtrag, Schlamm- oder Ausfallbildung und langfristig zu Funktionsstörungen oder strukturellen Schäden im System führt.

Rost- und Magnetit-Bildung

Da von einem geschlossenen System ausgegangen wird, kann ein kontinuierlicher Sauerstoffeintrag grundsätzlich ausgeschlossen werden. Wird jedoch eine Probe der Betriebsflüssigkeit entnommen und entsteht nach dem Kontakt mit Sauerstoff ein Rost- (Fe₂O₃) oder Magnetit-Ausfall (Fe₃O₄), kann daraus geschlossen werden, dass Eisen im System vorhanden ist. Dieser Prozess entsteht durch eine Redoxreaktion mit dem Sauerstoff aus der Luft.

Dementsprechend analysieren wir im Labor sowohl den gelösten Eisengehalt (Eisen, das in der Betriebsflüssigkeit noch gelöst und nicht ausgefallen ist) als auch den totalen Eisengehalt (Eisen, das sowohl ausgefallen als auch noch gelöst vorliegt).

Magnetit-Ausfall entsteht häufig nach Neubefüllungen, da hierbei oftmals noch geringe Mengen Sauerstoff im System verbleiben. Bei einer Kontrolle mittels Trendanalyse (z. B. eine Probe direkt nach Neubefüllung und eine weitere nach einem halben Jahr) stellt dies jedoch nicht immer ein Problem dar.

Aufgrund des möglichen Sauerstoffkontakts bei der Probenentnahme ist die korrekte Entnahme entscheidend. Die Probenflasche sollte vollständig gefüllt werden, um Sauerstoff aus der Luft zu vermeiden und dadurch weitere Eisenausfällungen zu verhindern.

(siehe mehr im Kapitel: Wie entnehme ich eine Probe korrekt?)

Ein erhöhter Eisengehalt im Heizungs- oder Wärmeträgerkreislauf ist nicht nur ein Indikator für aktive Korrosion, sondern führt bei Überschreitung der Löslichkeitsgrenzen zu Ausfällungen und Schlammbildung. Dadurch entstehen Ablagerungen in Wärmetauschern, was die Wärmeübertragung verschlechtert, sowie Verengungen von Rohrquerschnitten, die zu einer Erhöhung des Differenzdrucks führen. Infolge dieser Prozesse steigt die mechanische Belastung der Pumpen, es kommt zu längeren Aufheizzeiten und insgesamt zu einer Reduzierung der Effizienz des Systems.

Besteht bereits Korrosion (Ausfall von Eisen), kann sich dieser Prozess durch Oxidationsreaktionen und pH-Verschiebungen selbst verstärken. Mit der Zeit steigen dadurch die Eisenwerte weiter an, was die Auswirkungen und Schäden zusätzlich verschlimmern kann.

Warum ist ein tiefer pH-Wert und eine hohe Leitfähigkeit so eine Gefahr für Korrosionen?

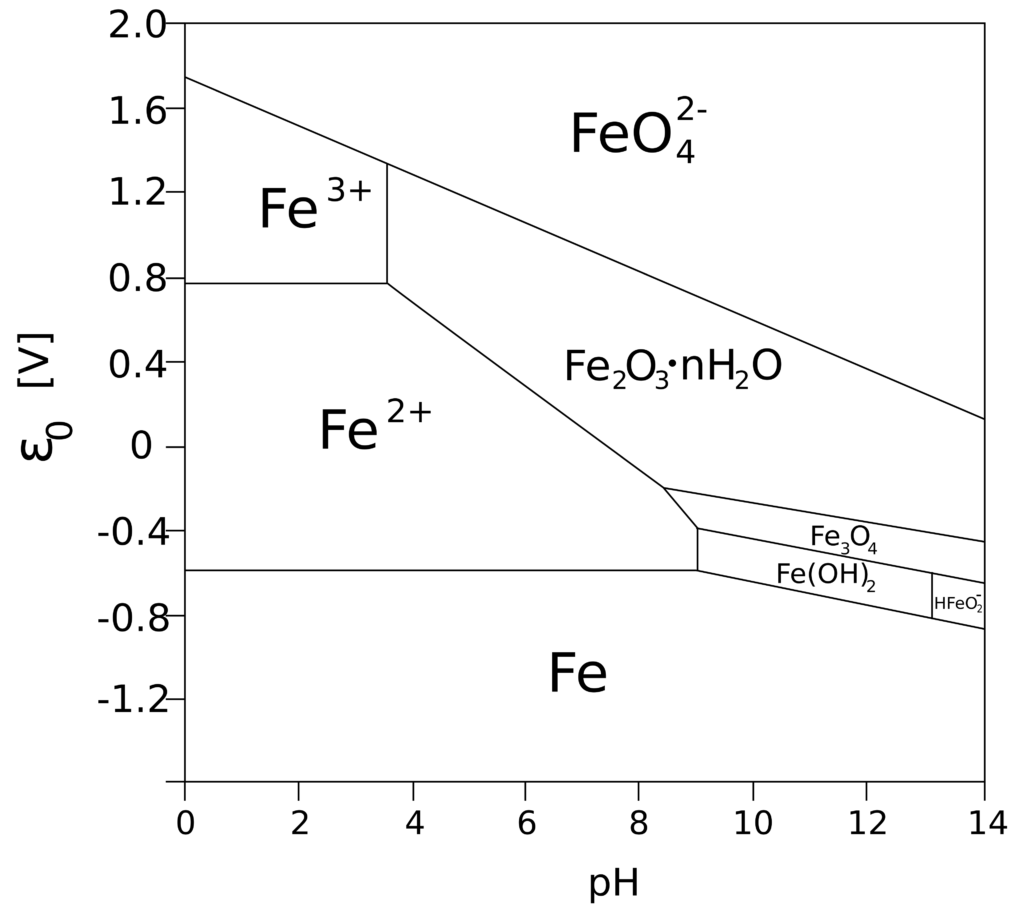

Ein tiefer pH-Wert und eine hohe Leitfähigkeit stellen ideale Bedingungen für Korrosionsprozesse dar. Bei einem niedrigen pH-Wert ist Eisen gemäss dem Pourbaix-Diagramm stabiler in der ionischen Form (Fe²⁺ und Fe³⁺) vorhanden. Dies begünstigt die Auflösung des Metalls und führt letztlich zur Bildung von Rost (Fe₂O₃) und Magnetit (Fe₃O₄).

Eine hohe Leitfähigkeit erleichtert zudem den Stromfluss zwischen anodischen und kathodischen Bereichen und verstärkt dadurch galvanische Korrosionsprozesse.